在工业互联网的宏大图景中,互联工厂正从概念走向实践,成为制造业转型升级的核心载体。它不仅仅是生产设备的联网与自动化,更是对传统生产模式、运营逻辑乃至商业生态的根本性重塑。而这一重塑过程的关键,正如业界所共识,在于如何高效、智能地将“生产”与“用户”紧密连接起来。

一、从“以产定销”到“以用户为中心”的范式转变

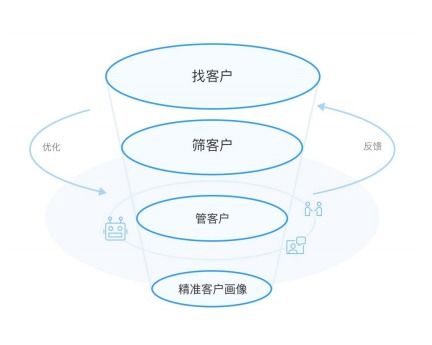

传统工厂的核心是生产设备与工艺流程,其模式往往是“以产定销”——根据预测安排生产,再将产品推向市场。在工业互联网架构下的互联工厂,其核心逻辑转变为“以用户为中心”。这意味着,用户的需求、反馈乃至直接参与,成为驱动生产活动的最重要输入。这种连接,打破了工厂的物理围墙,使生产线直接与市场脉搏相连。

二、连接的关键维度:数据、网络与平台

实现生产与用户的深度连接,依赖于三大关键要素的协同作用:

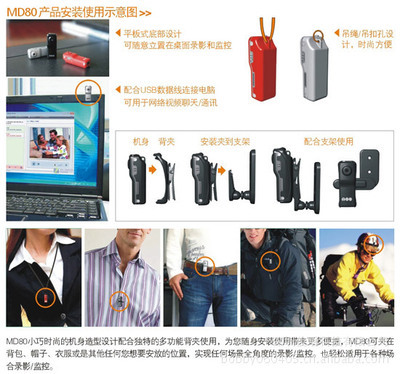

- 数据贯通:这是连接的“血液”。通过在产品端加装传感器、利用物联网技术,工厂可以实时收集产品在用户端运行的状态数据、使用习惯和故障信息。用户通过电商平台、社交媒体、定制化界面等渠道表达的需求、订单与反馈数据,也能实时汇入。这些数据与工厂内部的生产数据(如设备状态、物料消耗、工艺参数)融合,构成了连接的价值基础。

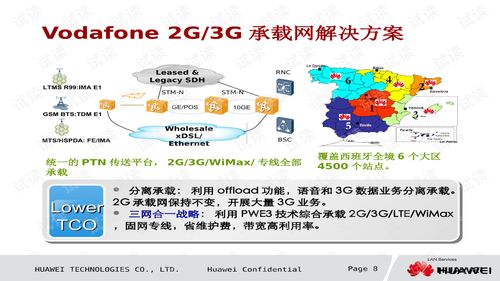

- 网络互联:这是连接的“神经”。稳定、高速、低延迟的工业网络(如有线工业以太网、5G、TSN等)是保障数据实时、可靠传输的物理基础。它不仅连接工厂内部的“人、机、料、法、环”,更通过企业外网、互联网,安全地将用户端、供应链伙伴与制造核心连接起来,形成一个动态响应的价值网络。

- 平台支撑:这是连接的“大脑”。工业互联网平台作为核心枢纽,向下接入各类设备和数据,向上支撑应用开发与生态构建。它通过大数据分析、人工智能算法,处理来自用户和海量设备的数据,将用户模糊的需求转化为清晰的生产指令(如个性化配置参数),或将预测性维护的指令直接下发到特定设备,从而实现需求与生产的精准匹配与动态优化。

三、连接带来的核心价值

当生产与用户实现有效连接,互联工厂将释放出巨大价值:

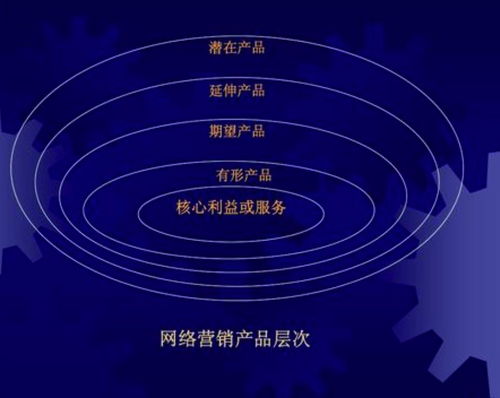

- 大规模个性化定制:用户可以直接参与产品设计,工厂通过柔性生产线,能够以接近大规模生产的成本和效率,满足用户的个性化需求。汽车、家电、服装等行业已涌现大量成功案例。

- 服务化延伸与新模式:连接使产品成为服务的载体。制造商可以基于产品运行数据,为用户提供预测性维护、能效优化、增值内容订阅等后市场服务,实现从“卖产品”到“卖服务”的商业模式转型。

- 全生命周期质量追溯与改进:从用户使用数据中,工厂能更准确地定位设计缺陷、工艺不足,实现产品质量的闭环优化与快速迭代,持续提升用户体验和品牌忠诚度。

- 供应链协同优化:基于实时用户需求数据,驱动供应链进行精准的预测、采购和生产排程,大幅降低库存,提升整体供应链的响应速度和韧性。

四、挑战与未来展望

尽管前景广阔,但实现深度连接仍面临挑战:数据安全与隐私保护、不同系统和设备间的互联互通(互操作性)、传统组织架构与企业文化的变革、以及复合型人才的短缺等。

随着5G-A、工业智能、数字孪生等技术的进一步成熟,生产与用户的连接将更加实时、智能与沉浸。工厂将不再是一个孤立的制造单元,而是动态价值网络中一个高度智能、自主协同的节点。真正成功的互联工厂,必将是那个最懂用户、并能将用户需求瞬间转化为优质产品与卓越体验的智慧体。以用户需求为起点,以数据为驱动,以网络和平台为支撑,连接的价值必将重塑整个制造业的未来。